Seit dem vergangenen Jahr wird das E-Bike als Alternative zum Auto ernst genommen. Klimawandel und Coronapandemie haben dem Fahrrad mit elektrischem Antrieb einen ordentlichen Schub verpasst – als emissionsfreier Individualverkehr an der frischen Luft. Und so kommt es, dass im Jahr 2020 mehr E-Bikes verkauft wurden als Dieselfahrzeuge zugelassen. Das Unternehmen HGears aus Schramberg profitiert von dieser Entwicklung. Es produziert im Schwarzwald Getriebeteile für E-Bikes.

HGears-Getriebe europaweit in E-Bikes verbaut

Finanzvorstand Daniel Basok betont, in welch guter Auftragslage sich die frischgebackene Aktiengesellschaft HGears befindet. 4,6 Millionen E-Bikes seien in Europa im vergangenen Jahr verkauft worden, sagt er bei einem Gespräch in der Zentrale im Schwarzwald. „In etwa 2 Millionen davon waren Getriebeteile von uns verbaut.“

In betriebswirtschaftlichen Kennzahlen ausgedrückt, konnte der Zulieferer seinen Konzernumsatz in 2020 von beinahe 122 Millionen Euro auf 126 Millionen Euro steigern. Der Umsatz im Geschäftsbereich E-Mobility, also elektrische Antriebe, sei im Vergleich zum Vorjahr um 59 Prozent knapp 46 Millionen Euro gewachsen. Davon profitiere vor allem der Standort im Schramberger Stadtteil Sulgen, so Basok.

Konzerntochter Herzog setzte 2016 auf E-Mobilität

Denn in Schramberg ist nicht nur der Stammsitz von HGears, sondern auch der Standort der Konzerntochter Herzog. Hier arbeiten 330 Mitarbeiter an einem kleinen Baustein der Mobilitätswende. Der Getriebeteilhersteller Herzog musste sich 2016 umorientieren, nachdem BMW und KTM große Aufträge für Teile von Motorradgetrieben eingestellt hatten. Die strategische Ausrichtung zeigte danach in Richtung E-Mobilität.

10.000 Getriebesätze am Tag

Antriebswellen, Kurbelwellen, Zahnscheiben – in der Produktionshalle entstehen rund 10.000 Getriebesätze am Tag. Hauptsächlich für E-Bikes, aber auch für batteriebetriebene Werkzeuge. Wegen der Nähe zur Autostadt Stuttgart gäbe es auch noch einen kleinen Teil an Produkten für die Automobilindustrie, vervollständigt Finanzvorstand Daniel Basok die Palette.

25 Tonnen Stahl lagern insgesamt auf hohen Schwerlastregalen. Das meiste davon in Stangenform. Vollautomatisierte Maschinen fräsen aus dem Rohmaterial hochpräzise Antriebsteile, auf die auch die großen E-Bike-Zulieferer in Deutschland setzen.

Roboter übernehmen große Teile der Produktion

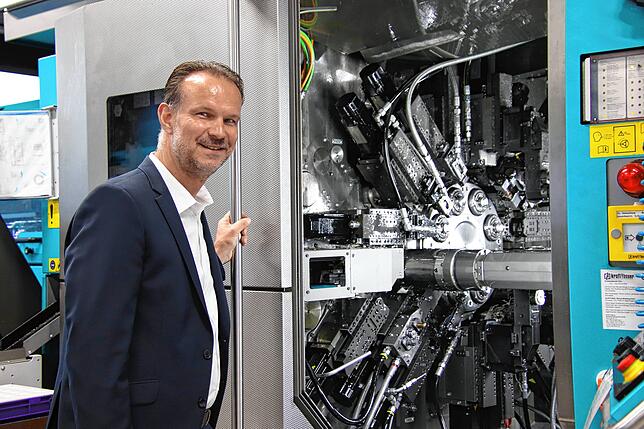

Matthias Aust ist Geschäftsführer bei Herzog. Zielstrebig zeigt und erklärt er die Maschinen in der Halle. Riesige Kästen, die genau wissen, was sie zu tun haben. Ein Fenster gibt den Blick frei auf acht Spindeln, die kreisförmig angeordnet sind. Jede von ihnen bearbeitet ein Teil, zum Beispiel eine Antriebswelle. Dadurch sei eine deutlich höhere Taktung möglich, erklärt Aust. Am Ende greift ein blauer Roboterarm die Zahnscheiben. Er säubert sie von Spänen und legt sie in einer Kiste ab. Alles automatisch. Alle 30 Sekunden wird ein neues Teil fertig.

Über ein Drittel des Umsatzes sei im Segment E-Mobilität verdient worden. Das Unternehmen soll nun so aufgestellt werden, dass der Bereich weiter wächst, sagt Matthias Aust auf dem Rundgang durch die Werkshallen. Vor allem in die europäischen Standorte Schramberg und Padova in Italien soll investiert werden. „Wir wollen im Bereich E-Bike weiter im zweistelligen Bereich wachsen und entsprechend die Produktionskapazitäten erhöhen“, sagt Aust.

Getriebeteile in hochwertigen Produkten verwendet

Einen großen Schwerpunkt setzt HGears auf Qualität, erklärt Daniel Basok. Die Getriebeteile kosteten selbst nur zwischen 18 und 25 Euro, seien allerdings wichtige Bestandteile, damit das E-Bike überhaupt funktioniere. Denn wenn die Komponenten im Getriebe ausfallen würden, dann wäre das E-Bike im Gesamtwert von durchschnittlich 3500 Euro nicht mehr funktionsfähig. Die modernen Maschinen arbeiten dabei sehr exakt: Bei 2 Millionen produzierten Sets an Getriebeteilen im Jahr 2020 gab es laut Basok einen Ausschuss von weniger als 1 Prozent.

Vor allem in den hochwertigen E-Bikes seien die Getriebeteile von HGears zu finden. „Früher waren Teile der Zahnräder aus Kunststoff. Heute haben wir alles auf Stahl umgestellt. Damit lassen sich höhere Drehmomente übertragen“, erklärt Geschäftsführer Matthias Aust. Das zeichne am Ende einen guten E-Bike-Motor aus.

Drehmoment, Gewicht und Lautstärke

Die Anforderungen an einen E-Motor seien im Vergleich zum Benzinmotor höher, sagt Basok. „Der Elektromotor beschleunigt deutlich schneller. Das führt zu einem höheren Drehmoment, dem die Zähne an den Getriebeteilen standhalten müssen.“

Andere Entwicklungsschwerpunkte sind das Gewicht und die Lautstärke. Die Batterien als Stromversorger sind schon schwer genug. Da wird bei der Herstellung der anderen Komponenten um jedes Gramm gefeilscht, damit das Endprodukt am Ende nicht zu viel wiegt. Und im Betrieb sollte das Getriebe möglichst leise sein.

Daniel Basok erklärt, dass für jeden Auftraggeber Antriebswelle und Kurbelwelle unterschiedlich aussähen. Die Skizzen kämen direkt von den Kunden. Doch selten werde genauso gefertigt, wie es auf den Zeichnungen entworfen wurde. In den meisten Fällen biete das Unternehmen eine andere Lösung an, um Material und Kosten zu sparen oder die Leistung zu verbessern.

Der Schwerpunkt der Forschung und Entwicklung liege auf den Prozessen, nicht auf den Produkten. „Wir können die Designs deutlich verbessern und auf unsere Fertigungsmöglichkeiten anpassen“, erklärt Basok. „Wir prüfen außerdem, ob gegebenenfalls ein anderer Werkstoff für die Produktion in Frage kommt.“

Geld aus Börsengang fließt in Ausbau des E-Bike-Segments

Der Börsengang im Mai diesen Jahres spülte über 60 Millionen Euro in das Unternehmen. Dafür steckte sich HGears für die Investoren hohe Ziele. Der Konzernumsatz solle auf 250 Millionen Euro verdoppelt werden, teilte Basok vor zwei Monaten mit. Im Geschäftsbereich E-Mobility sei es Ziel, den Umsatz auf 150 Millionen zu verdreifachen. „Es ist eine Herausforderung für uns, jetzt das Wachstum zu schaffen, das wir den Investoren versprochen haben“, sagt Basok.

Die Aktie hatte im Vergleich zum Ausgabepreis von 26 Euro pro Stück zwischenzeitlich 20 Prozent verloren und bewegt sich nun auf dem Kurswert um 22 Euro. Basok betont, dass das Management das operative Geschäft weiter vorantreibe, um den Konzern wie geplant weiterzuentwickeln. „Wir können sagen, dass es von unserer Seite keine Meldungen gab oder gibt, die den Aktienkurs negativ beeinflussen würden.“ Das Management unter dem Vorstandsvorsitzenden Pierluca Sartorello sei zuversichtlich, dass das Interesse seitens der Investoren hoch sein werde, wenn das Ergebnis stimme.

Durch die gestiegene Nachfrage lief die Produktion auf den 160 Maschinen auch im Corona-Jahr 2020 auf Hochtouren. Die Produktion wurde erhöht, die Mitarbeiter schoben auch an den Wochenende Schichten. Eine Marktbetrachtung lässt vermuten, dass der Trend zum E-Bike anhält. Der europäische Verband der Fahrradindustrie (CIE) geht in einer Studie davon aus, dass bis 2030 rund 17 Millionen E-Bikes jährlich verkauft werden. HGears möchte auch dann bei einem Großteil der Fahrräder die Getriebeteile stellen.