Noch im April soll ein dritter Zeppelin die Flotte am Standort Friedrichshafen ergänzen – wobei eines der Luftschiffe dauerhaft in Essen stationiert sein wird. Drei weitere Zeppeline sind für Goodyear in den USA im Einsatz für Marketing- und Wohltätigkeitszwecke. Aber wie entsteht eigentlich ein Zeppelin? Wir haben den Bau des jüngsten Luftschiffs begleitet. So riesig er wirkt, wenn man davor steht: Im Zeppelin NT (“NT“ steht für „Neue Technologie“) steckt auch viel Millimeterarbeit.

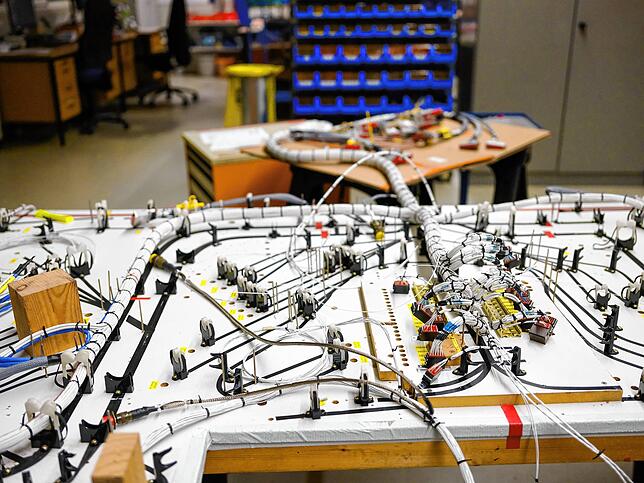

Kabel, Kabel und noch mehr Kabel

Erste Vorarbeiten waren im Juni 2022 zwar schon erfolgt, der neue Zeppelin NT, mit dem die Flotte auf drei Luftschiffe anwachsen sollte, im Hangar aber noch nicht wirklich auszumachen. In einem Nebenraum lagen die ersten Teile bereit und wurden aufbereitet. Kabel spannten sich über die Tische, wurden sortiert und beschriftet. Insgesamt 700 Kilometer Kabel sind am Ende in so einem Luftschiff zu finden.

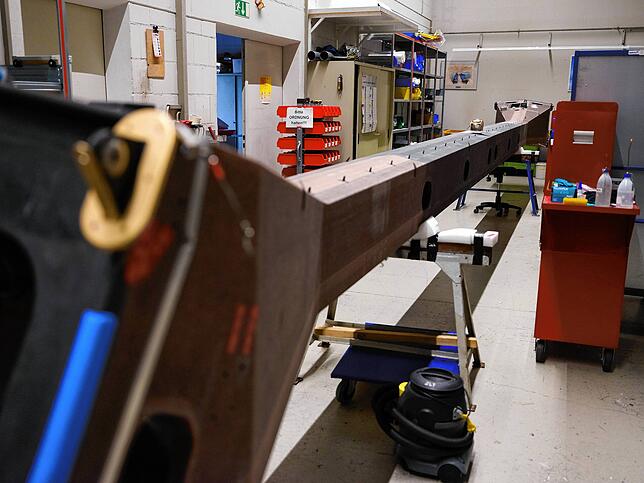

Auch das größte feste Bauteil des neuen Zeppelins war bereits geliefert worden: der sogenannte Knochen, ein Querträger der Innenstruktur des Zeppelins.

Zu Beginn der Bauphase musste man die Bestandteile des Zeppelins im riesigen Hangar der Luftschiffbau Zeppelin GmbH außerhalb der Werkstatt regelrecht suchen. Anfang August wurde das Projekt dann aber langsam auch hier sichtbar – durch Transportboxen mit immer wieder weiteren Bauteilen.

Im Januar 2023 kam sie endlich und mit ein paar Monaten Verspätung an: die Zeppelingondel. Eigentlich hätte sie bereits Ende August 2022 geliefert werden sollen. Umso größer war die Freude, als das wichtige Bauteil endlich behutsam in den Hangar geschoben werden konnte – am Liefertag selbst dann absolut pünktlich.

Zu diesem Zeitpunkt handelte es sich bei der Gondel nur um ihre leere Hülle; der komplette Innenausbau inklusive des Verlegens aller Leitungen würde später vor Ort erfolgen.

Im Frühling 2023 schließlich wurde ein seltsam langer Anhänger durch die Stadt gezogen, darin: die Längsträger des Zeppelins, die in mehreren Etappen angeliefert wurden. Ihr Transportweg war der kürzeste: von Friedrichshafen nach Friedrichshafen.

Die Längsträger werden direkt in der Zeppelinstadt angefertigt, bei der Zeppelin Aviation & Industrial Service GmbH, zusammengeschweißt, lackiert und selbstverständlich vor Auslieferung gründlich überprüft. Das ist echte Handarbeit, denn bei einer so geringen Stückzahl wäre der Programmieraufwand für die Maschinen höher als der Nutzen einer Automatisierung des Vorgangs. Und auch der Anhänger, auf dem die Längsträger transportiert werden, ist eine Sonderanfertigung, damit die Träger exakt darauf passen.

Einige Lieferschritte später war im Hangar dann etwas zu sehen, das langsam die Dimensionen des Luftschiffs erahnen ließ: Ein wichtiger Teil der Innenstruktur, zusammengesetzt aus insgesamt 39 Längsträgern, näherte sich seiner Fertigstellung.

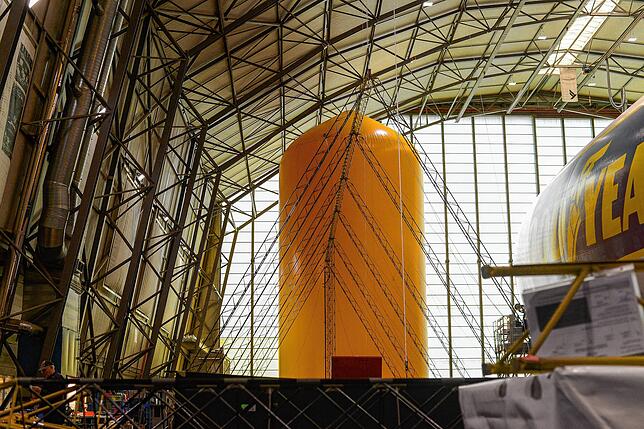

Und dann war auch die Hülle da. Sie wurde gereckt, gestreckt und schließlich vorsichtig auf das Zeppelinskelett aufgezogen.

Die Hülle wird wie ein Strumpf aufgezogen, verglich Zeppelin-Ingenieur Steffen Schaeufele. Der Zeppelin wurde dabei aufgehängt, sodass er den Boden nicht berührte, die Hülle schrittweise und gleichmäßig über das Gerüst gezogen, damit sie dabei keinen Schaden nehmen oder hängen bleiben konnte.

Inzwischen war es Oktober 2024. Die anfangs für das vergangene Jahr vorgesehene Fertigstellung des Zeppelins wurde nun für die nächste Saison geplant.

Diese Saison hat nun begonnen, das neue Luftschiff soll in diesen Tagen zu Testflügen abheben und in Kürze offiziell vorgestellt werden. Als letzte Schritte fanden die Montagen der letzten Teile am Zeppelinskelett durch Öffnungen in der bereits beklebten Zeppelinhülle statt. Im Februar bekam das Luftschiff so beispielsweise seine Rückenflosse: das Seitenleitwerk, das beim Flug für Richtungsstabilität sorgt.