„Digiscouts“, so heißt ein Projekt, das Auszubildende dabei unterstützt, ihr Wissen im digitalen Bereich in aktiv in ihrem Ausbildungsbetrieb einzubringen. „Scout“ ist die englische Bezeichnung für „Pfadfinder“. Das Ziel: Mit Digitalisierung die Bedingungen im Ausbildungsbetrieb verbessern.

Spannende Neuerungen brachten Auszubildende in der Region dabei auf den Weg: Digitale Spesenabrechnungen, Maschinen und Testanlagen untereinander und mit dem System vernetzen, unterschiedlichste Daten erheben und am Computer auswerten. Dabei arbeiteten die Azubis – unterstützt von ihren Ausbildungsleitern und der jeweiligen Geschäftsführung – für sechs Monate in klassischen Projektstrukturen und abteilungsübergreifend. Nachdem unter Berücksichtigung der Wünsche und Interessen aller Angestellten ein geeignetes Projekt gefunden worden war, begann die Vorbereitung, dann die Realisierung.

Projekte der Auszubildenden der Firma Feinwerktechnik Hago in Küssaberg

Reisekosten werden per App abgerechnet

So war es bisher: Mitarbeiter sammelten Reisekostenbelege in Papierform und reichten diese mit ihrer Spesenabrechnung im Personalbüro ein. Hier wurden die Auslagen dann nach Prüfung über Bargeld an die Mitarbeiter ausgezahlt. „Wir fanden das Procedere sehr umständlich“, schildert Robin Kissel die Situation. Sein Kollege Nico Schneiderhan ergänzt: „Mittlerweile hat praktisch jeder ein Smartphone, daher lag es nahe, die damit verbundenen Möglichkeiten zu nutzen.“

So soll es werden: Auch künftig sammeln Mitarbeiter Belege, allerdings künftig in einer eigens zugeschnittenen und personalisierten App. Dafür werden Fahrkarten oder Kassenbons einfach abfotografiert. „Alle Daten werden dann direkt über die App als Reisekostenabrechnung an die Personalabteilung übermittelt“, so Kissel. Auch die Bargeldauszahlung entfällt. „Der Betrag wird dann von der Firma direkt auf das Konto des Mitarbeiters überwiesen“, so Schneiderhan.

Das Projektteam: Robin Kissel, Nico Schneiderhan (beide Auszubildende Technischer Produktdesigner), Natascha von Schneyder (Auszubildende Industriekauffrau) und Sebastian Studinger (Auszubildender Werkzeugmechaniker).

Anlagen werden vernetzt

So war es bisher: In der Abteilung Teileweiterbearbeitung (TWB) stehen 17 Maschinen. „Sie sind schon ziemlich alt, funktionieren einwandfrei, aber sie sind nicht untereinander und mit dem Computersystem verbunden“, erklären die Auszubildenden. Eine Schnittstelle gebe es bei den analogen Maschinen nicht. Das heißt, dass man, um einen aktuellen Stand der Produktion ermitteln zu können, alle Maschinen einzeln kontrollieren muss und dieser Ergebnisse dann manuell ins System eingeben muss. „Die Schwierigkeit ist ja, dass andere Abteilungen auf Teile warten und es sehr aufwändig ist, abzuschätzen, wann diese fertig sind.“

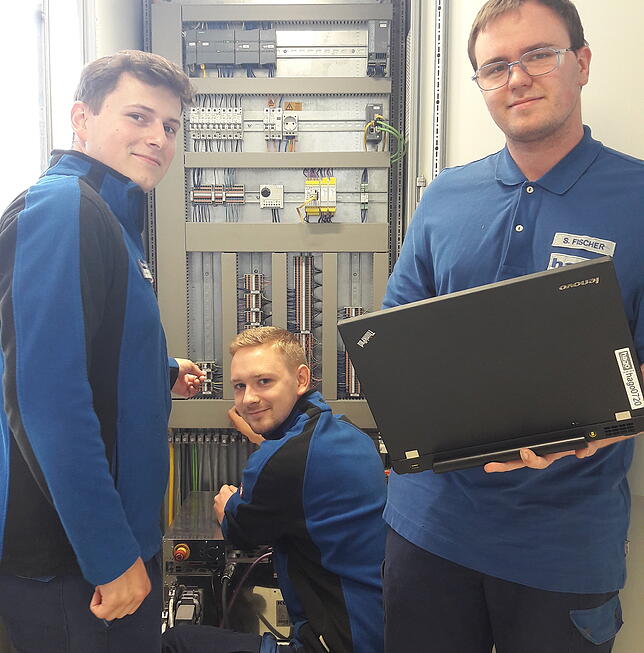

So soll es werden: Das Projekt „vernetzte Anlagen“ soll es ermöglichen, dass alle Daten der Abteilung auch im Computersystem zentral und aktuell abrufbar sind. „Wir haben uns einen Weg überlegt, dies auch ohne Schnittstellen zu erreichen“, sagt xxx. Ein komplexes System verschiedener Sensoren soll in die Maschinen integriert werden und Werte wir beispielsweise Elektrizitätsfluss oder Druck erfassen. „Diese Daten können dann entsprechend weiterverarbeitet werden und im System sind die alten Maschinen dann ebenso integriert, wie die modernen.“ Das manuelle Aus- und Ablesen entfällt damit.

Das Projektteam: Alexander Malcherzyk, Tim Tutynin, Sebastian Fischer und Aaron Rombach (alle Auszubildende Werkzeugmechaniker).

Projekt der Auszubildenden der Firma Magnetic Autocontrol GmbH in Schopfheim

Anbindung der Testschranken ans interne Netzwerk

So war es bisher: Vor dem Bürogebäude des Unternehmens in Schopfheim befindet sich ein Schrankenpark. Ein Testpark mit 50 Schranken, die mindestens zehn Millionen Öffnungs- und Schließvorgänge durchlaufen müssen, was mehr als ein Jahr Zeit beansprucht. Die Schranken laufen Tag und Nacht. Bislang wurden sie einmal in der Woche manuell kontrolliert und eventuell auftretende Fehler behoben. Auszubildende Lara Rippel weist auf die Nachteile hin: „Dieses Vorgehen war sehr aufwändig und nicht effektiv. Außerdem war nichts bekannt über den genauen Zeitpunkt des Versagens oder die äußeren Bedingungen.“

So ist es geworden: Die komplette Anlage wurde vernetzt und an das Computersystem angeschlossen. Die nötigen Module – „Magpi“ – wurden in der firmeneigenen Elektronikabteilung entwickelt. „Wir haben außerdem eine eigene Software für den Park entwickelt, so dass sich jede Schranke selbst meldet, wenn sie Probleme hat“, sagt Joscha Putzger, Auszubildender technischer Produktdesigner. Darüber hinaus gebe es die Möglichkeit auf jede der 50 Installationen direkt zuzugreifen. „Außerdem erheben wir Wetterdaten und erfassen die Temperaturen in den Schranken.“ Diese Daten können wichtig sein, wenn es um die Störungsursachen gehe.

Das Projektteam: Julian Brommer, Auszubildender zur Fachkraft für Lagerlogistik, Mike Seider, Auszubildender Elektroniker, Lara Rippel, Eileen Schindler, beide Auszubildende Industriekauffrau und Joscha Putzger, Auszubildender technischer Produktdesigner.

Welches der Projekte zählt nun zu den besten?

Das Projekt Reisekostenabrechnung per App zählt zu den besten Digiscout-Projekten in ganz Deutschland. Die Auszubildenden der Firma Feinwerktechnik Hago werden Anfang November nach Berlin zum bundesweiten Digiscout-Wettbewerb im Rahmen der RKW-Veranstaltung Impulse fahren.

Werden die Projekte nun auch umgesetzt?

Bei der Firma Hago in Küssaberg ist die Umsetzung fest vorgesehen. „Mit der digitalen Reisekostenabrechnung stehen wir kurz vor der Finalisierung“, erklärt Ausbildungsleiterin Joana Heer. „Dies ist ein Projekt, das dem gesamten Unternehmen und den Mitarbeitern zugute kommt und uns die Arbeit erleichtern wird.“

Auch hinsichtlich des Lösungsansatzes der „vernetzten Anlagen“ sehen Joana Heer und der stellvertretende Leiter des Ausbildungszentrums, Philipp Strittmatter, großes Potenzial. „Da hier die technischen Voraussetzungen allerdings sehr anspruchsvoll sind, wird es mit der Umsetzung noch etwas dauern“, sagt Heer. Sie ergänzt: „Die Geschäftsleitung und wir als Ausbildungsleiter sind unheimlich stolz auf die Leistungen unserer Auszubildenden, die uns auch – aber längst nicht nur – im Rahmen von Digiscouts überzeugt haben.“

Bei Magnetic Autocontrol in Schopfheim ist das Projekt abgeschlossen. Für Ausbilderin und Digiscout-Betreuerin Heike Wolf steht fest: „Das Engagement der Auszubildenden war großartig und das Ergebnis ist sehr beeindruckend.“ Dies auch vor dem Hintergrund, dass die entwickelten Module auch zu einer Qualitätssteigerung führen. „Wir sind den Auszubildendenen sehr dankbar“, sagt Geschäftsführer Arno Steiner. Er ergänzt: „Eine überzeugende Leistung, die wir gerne auf weitere vielversprechende Projektideen unserer Auszubildenden übertragen möchten.“