Es ist eines der beliebtesten Angebote im Jahresprogramm des Umweltzentrums: die Führung durch das Werksgelände der Stockach Aluminium GmbH. Entsprechend schnell war der jüngste Termin ausgebucht. Für rund 20 Teilnehmerinnen und Teilnehmer gab es spannende Einblicke in den Aluminium-Recyclingprozess.

Karsten Borneck ist seit dem vergangenen Jahr Geschäftsführer des Werks. Zusammen mit Daniel Gimbel, technischer Werksleiter und Prokurist, bot er den Teilnehmern der Führung einen Blick hinter die Kulissen des Werks und stellte sich dabei auch kritischen Fragen zum Thema Umweltschutz, Energieverbrauch und Luftqualität.

Ein unbegrenzter Kreislauf

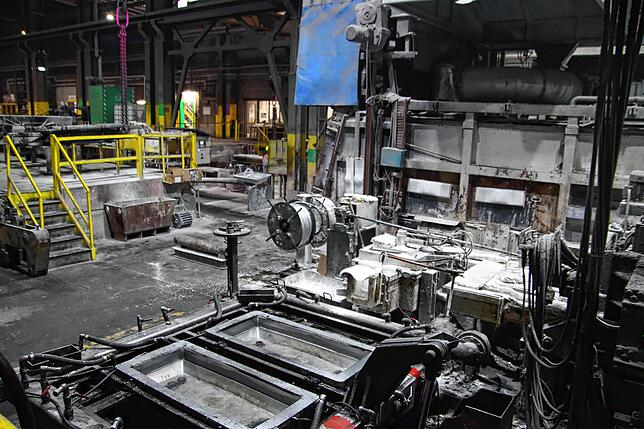

Rund 70.000 Tonnen Aluminium verarbeitet die Stockach Aluminium GmbH pro Jahr. In dem Werk werden Aluminiumschrotte wieder eingeschmolzen und zu Walzbarren verarbeitet, die dann wieder für die Produktion von neuen Produkten verwendet werden können. „Das Schöne an Aluminium ist, dass es nahezu unbegrenzt wiederverwertet werden kann“, erklärt Borneck bei der Führung. Und im Gegensatz zur Produktion von neuem Aluminium aus dem Aluminiumerz Bauxit sei für das Einschmelzen von Aluminiumschrott verhältnismäßig wenig Energie notwendig.

Laut dem Forschungs- und Entwicklungsinformationsdienst der Europäischen Gemeinschaft Cordis werden über 50 Prozent des Aluminiums aus Recyclingquellen wie Aluminiumschrott produziert, was natürliche Ressourcen schone. Recyceltes Aluminium benötige nur fünf Prozent der Energie, die für die Herstellung neuen Aluminiums erforderlich ist. Es werden aber immer noch erhebliche Mengen an Aluminium einfach weggeworfen. Laut Cordis etwa 5,3 Millionen Tonnen die jährlich auf Mülldeponien landen.

Bei knapp 700 Grad schmilzt das Material, zum Beispiel alte Getränkedosen, ausrangierte Autokennzeichen oder Abfälle aus der Produktion von Verpackungsmaterial wie Medikamentenblistern, das tagtäglich mit großen Sattelschleppern nach Stockach gefahren wird. Ein Teil des Materials kommt sogar auf ganz kurzem Weg aus den benachbarten AS Oxidwerken, erklären Borneck und Gimbel. Auch das frisch recycelte Material, das das Werk verlässt, habe oft keine langen Wege. „Einer unserer größten Partner ist Constellium in Singen“, berichtet Borneck. Die kurzen Wege von nur rund 20 Kilometern zwischen den Werken sei ein großer Vorteil im Hinblick auf das Thema Nachhaltigkeit, auf das man als Recyclingbetrieb besonderen Wert lege.

Das gelte auch für die Produktionsabläufe, macht Daniel Gimbel deutlich. Der neueste Schmelzofen des Werks sei so ausgelegt, dass die heiße Abluft genutzt wird, um die Verbrennungsluft vorzuheizen und damit Ressourcen zu sparen. Produziert wird übrigens rund um die Uhr, an sieben Tagen die Woche. „Auch das ist letztendlich eine Energiefrage. Einen Ofen aufzuheizen und wieder abkühlen zu lassen, ist einfach nicht effizient“, erklärt Karsten Borneck.

Unsichere Jahre liegen hinter dem Werk

Dass die Produktion zum Stillstand kommt, war in den vergangenen Jahren indes gar nicht so unrealistisch, denn die Stockach Alu setzt in erster Linie Gas als Energieträger ein, das war bekanntlich im Zuge des Ukrainekriegs knapp geworden. „Wir haben spannende Zeiten hinter uns und standen in engem Austausch mit den Stadtwerken und der Bundesnetzagentur“, berichtet Borneck. Man habe sogar Notfallpläne erstellen müssen, wann welche Öfen abgestellt werden könnten. So weit sei es aber zum Glück nicht gekommen. „Momentan ist die Versorgungslage wieder gut“, sagt Borneck.

Trotzdem mache man sich Gedanken, darüber, wie die Energie noch effizienter genutzt werden kann und welche Energieträger in Zukunft eingesetzt werden können. Großes Augenmerk liege dabei etwa auf der Verwendung von Wasserstoff. Momentan sei die Technologie zwar noch nicht ausgereift, doch Borneck ist sich sicher, dass die Entwicklung in den kommenden Jahren große Fortschritte machen wird.

Der Bedarf steigt weiter und weiter

Das wäre auch gut, denn der Bedarf an Aluminium steigt laut Borneck und Gimbel. „Die jährliche Wachstumsrate liegt bei zehn Prozent“, so Gimbel. Das liege daran, dass in der Produktion von Elektroautos noch mehr Fokus auf Gewichtsreduktion gelegt wird als bei Autos mit Verbrennermotoren. Da biete das leichte Aluminium große Vorteile. Aber auch in der Verpackungsindustrie steige die Nachfrage.

Daher will die Stockach Aluminium GmbH ihr Werk in den kommenden Jahren erweitern und eine dritte Gießanlage aufbauen. Bereits in den vergangenen Jahren wurde allerdings kräftig in das Werk investiert. „In den Jahren 2019 bis 2024 haben wir mehr als sieben Millionen Euro in Modernisierung und Erweiterung gesteckt“, erklärt Daniel Gimbel. Ein großer Punkt war dabei die Filteranlage. So wurde ein dickerer Kamin gebaut und die Filteranlage auf insgesamt vier Stufen erweitert. „Die Filteranlage hat eine Leistung von 250.000 Kubikmetern pro Stunde“, so Gimbel.

Der Abgasstrom aus dem Kamin wird rund um die Uhr überwacht. „In regelmäßigen Abständen müssen wir die Messprotokolle unserer Aufsichtsbehörde vorlegen“, sagt Borneck und fügt hinzu: „Wir wissen, dass das in der Stadt immer wieder Thema ist, aber wir lehnen uns bei dem Thema nicht zurück. Es reicht uns auch nicht, einfach nur die gesetzlichen Vorgaben und Grenzwerte einzuhalten, sondern wir tun alles, um diese überzuerfüllen.“

Wie steht es um die Luftqualität?

„Aber ich sehe doch manchmal Dunst aufsteigen, oder rieche Schwefelgestank, kann es nicht sein, dass da trotzdem manchmal etwas entweicht?“, fragte einer der Teilnehmer. Wie Daniel Gimbel erklärte, handle es sich dabei in erster Linie um Wasserdampf, der bei der Kühlung der Barren an den Stranggussanlagen entstehe. Die Gerüche, die durch die Salzschlacke aus den Oxidwerken entstünden, seien zwar unangenehm, aber nicht giftig, so Gimbel. Karsten Borneck fügt hinzu, dass die neuen Besitzer des benachbarten Werks im nächsten Jahr einen neuen Abgaswäscher bauen wollen, der dazu beitrage, die Gerüche weiter abzumildern.