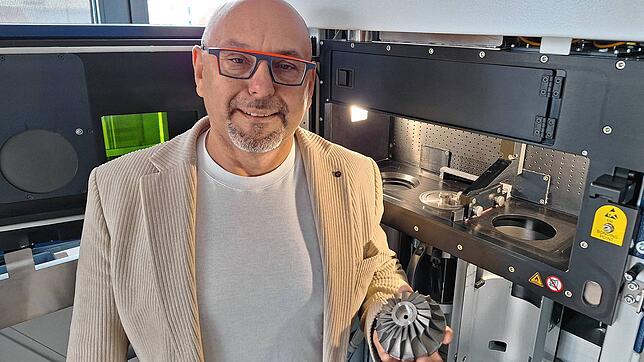

Alles war anders geplant. Thomas Viebrans hat als Mitgründer der Firma VMR ein anstrengendes und erfolgreiches Berufsleben hinter sich. Nach dem Verkauf von VMR wollten er und seine Frau Europa mit dem Wohnmobil entdecken. Doch seine Erfüllung fand er darin nicht. Zurück in Villingen baut er jetzt in der Goldenbühlstraße 12 ein Schulungszentrum für 3 D-Metalldruck auf.

Wohnmobilfahren reicht nicht

„Ich bin eben Unternehmer durch und durch“, meint der 60-Jährige schmunzelnd. Und er überlegte sich, wie er seine Erfahrung gewinnbringend weitergeben kann. Ausschließliches Wohnmobilfahren konnte es nicht sein, beschlossen er und seine Frau nach einer 5000-Kilometer-Tour durch Spanien, Portugal und Frankreich.

Viele Maschinenbauer in Deutschland

Sein Blick fiel auf den 3 D-Metalldruck, eine sehr innovative Technik, die vor allem in den USA und in Asien viel stärker als hier genutzt werde und die er bereits kannte. Dabei sitzen in Deutschland viele Maschinenbauer, die genau diese Maschinen herstellen, aber bei der Anwendung bestehe Nachholbedarf, findet er.

Medizintechnik in der Vorreiterrolle

Nicht überall, das räumt auch er ein: In der Medizintechnik werde schon oft auf den Metalldruck gesetzt, aber auch in der Flugzeugindustrie. Doch es könnte mehr sein, findet er. „Missionieren will ich niemanden“, betont er, aber argumentativ überzeugen, das schon.

3 D-Metalldruck funktioniert so, dass rieselfähiges Metallpulver, beispielsweise Titan, auf eine Plattform gesetzt wird, dann verschweißt der Laser die erste Schicht. Danach senkt sich die Platte und die nächste Pulverschicht wird aufgesetzt. So entsteht schichtweise ein Bauteil.

Doch woher weiß die Maschine, was sie herstellt? Dazu dient ein 3 D-Datensatz, der entweder direkt vom Auftraggeber geliefert oder zuvor gescannt wird, wenn ein Ursprungsmodell zur Verfügung steht.

Die Vorteile macht Viebrans an einem Bauteil mit Wabenstruktur deutlich. So etwas könnte typischerweise in der Flugzeugindustrie zum Einsatz kommen, wo Gewicht zählt. Der Metalldrucker stelle nun das Produkt mit genau dieser Form her.

Effiziente Produktion

Früher und auch heute werde in Deutschland gerne gefräst, um die Wabe zu erhalten. Damit geht aber das ausgefräste Material verloren und muss zumindest recycelt werden, was den CO₂-Fußabdruck im Produktionsprozess vergrößert. Dieser Fußabdruck müsse inzwischen genau angegeben werden.

Allerdings stehen noch viele Dreh- und Fräsmaschinen in deutschen Fabrikhallen. Ganz verzichten wird man darauf nicht können, aber in vielen Bereichen komme man mit dem 3 D-Metalldruck schneller und effizienter weiter, findet Viebrans.

Prototyp schneller fertig

Was hat er also vor? Das mit rund 300.000 Euro aufgebaute Schulungszentrum richtet sich beispielsweise an Industriemechaniker, Konstrukteure oder Entwickler, die ihre Ideen wesentlich schneller umsetzen können, als wenn sie bei herkömmlicher Produktionsweise teils wochenlang warten müssen, bis ein Prototyp bereitsteht. Aber selbst Teilnehmer, die nicht aus einem Metall verarbeitenden Beruf kommen, sind willkommen: „Die sind oft auch freier im Kopf“, sagt Viebrans.

Schulungen, Seminare, Workshops bietet er an. Dabei geht es darum, wie 3 D-Druck funktioniert, worin die Vorteile bestehen, was für welchen Zweck die richtigen Maschinen seien. Auch eine Zusammenarbeit mit der Industrie- und Handelskammer (IHK) Schwarzwald-Baar-Heuberg strebt er an.

Kosten sind höher

Doch handelt es sich tatsächlich um eine Zukunftstechnologie? Was IHK-Technologietransfermanager Maximilian Keller dazu sagt: „Der 3D-Druck mit Metall gehört zu den spannendsten Entwicklungen in der Industrie – trotz höherer Kosten und aufwendiger Materialaufbereitung im Vergleich zum Kunststoff-3D-Druck.“

Anspruchsvolle Werkstoffe

Der große Vorteil liege in der Gestaltungsfreiheit, erläutert Keller weiter: Selbst komplexe Bauteile mit Hohlräumen oder organischen Strukturen lassen sich Schicht für Schicht direkt aus Metall fertigen – ohne Gussform, ohne Werkzeug. So entstehen hochfunktionale, belastbare Komponenten für Branchen wie Maschinenbau, Luftfahrt oder Medizintechnik. Dennoch seien die Maschinen teuer und komplex, die Werkstoffe anspruchsvoll, und die Nachbearbeitung aufwendig.

Wer das Potenzial richtig nutzen wolle, müsse umdenken: Statt bestehende Teile einfach zu kopieren, gehe es darum, sie ganz neu zu denken – leichter, effizienter, besser. Vor allem brauche es neues Know-how in der Konstruktion. Genau deshalb seien Schulungen derzeit stark gefragt, erklärt Keller abschließend.