Ein Sonnenschutz aus Schwarzwälder Holzverarbeitung über arabischem Wüstensand: Was wie eine überspitzt gewählte Kombination klingt, ist zum einen ein Ausstattungsbestandteil der Expo 2020 in Dubai. Zum anderen ist der massive Auftrag ein Beispiel dafür, wie ein Netzwerk von Holzspezialisten ein internationales Projekt an sich zieht und dem Werkstoff Holz ganz neue Perspektiven sichert. Via Luftfracht wird in fünf Chargen Konstruktuktionsvollholz mit einem Volumen von 180 Kubikmeter geliefert und vor Ort zu Sonnenschutzlamellen montiert. In neun Meter Höhe über Grund sollen sie, auf Stahlträgern jeweils im 30-Grad-Winkel montiert, den erwarteten 20 Millionen Besuchern zwischen Oktober 2020 und April 2021 auf den fußläufigen Verbindungen zwischen Länderpavillons Schatten spenden.

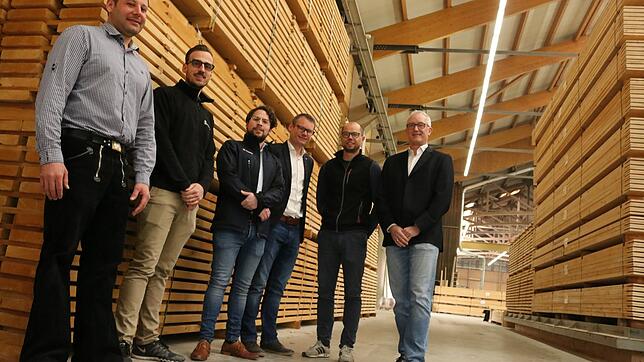

Über Details des Projektes, das laut Firesec-Projekttleiter Matthias Friedrich in den vergangenen zwei Jahren etliche Beratungszeit, zwei Besuche in Dubai, hunderte technische Zeichnungen, tausende E-Mails und unzählige Telefonkonferenzen umfasste, berichteten die Beteiligten diese Woche bei der Tannheimer Firma Brüninghoff. Dort lagern dieser Tage rund 5500 einzelne Bauteile mit bis zu knapp sechs Meter Länge vor dem Weitertransport: versehen mit rund 8200 Schlitzen, 25 000 Lochbohrungen und 200 Langlöchern, wie Niederlassungsleiter Andreas Wiehl auf das in 250 Maschinen- und 600 Mannarbeitszeiten erzielte Abbund-Ergebnis zurückblickte. Abbund heißt, Hölzer montagefertig vorzubereiten. Das ist geschafft.

Der riesige Stapel aus 240 mm breiten und 50 Millimeter hohen Fichtenholzelementen, der in der Halle unverrückbar erscheint und von Höhe und Maserung Dimensionen einer Sporthallen-Rückwand einnimmt, hat indes schon zwei Stationen hinter sich. Im Holzwerk Burgbacher in St. Georgen-Peterzell wurden laut stellvertretendem Geschäftsführer Florian Christen die Stämme auf Länge gebracht, gehobelt und an den Kanten gerundet, in Bräunlingen bei der Firma Holz-Brüner erfolgte die Firesec-Behandlung, um die Entflammbarkeit der Holzkonstruktion auszuschließen.

Schon in den nächsten Tagen werden die Bauteile in Luxemburg in Riesenflugzeuge des Typs Boing 747 verladen. Das ist das Aufgabengebiet von Konstantin Hirschle, der beim Logistikunternehmen Schenker in Villingen den Bereich Luftfracht verantwortet. Geflogen wird mehrere Male, genutzt wird wegen der besonderen Maße der Fracht ein Flugzeugtyp, der von vorne beladen werden kann. Allzu lange darf dieser Transport nicht dauern. Denn bereits Mitte Juni müssen die Lamellen für den Bauabschnitt montiert sein.

Allerdings geht der Weg nach Luxemburg nicht direkt aus dem Schwarzwald. Die Hölzer durchlaufen bei einer Firma in Brakel/Norddeutschland eine Oberflächenbehandlung. Sie werden allseitig grundiert und mit einer speziellen Holzfarbe im Farbton Nußbaum versehen.

Wenn dann die 90 Tonnen Schwarzwälder Qualitätsarbeit "vom Hof ist", geht für Brüner-Geschäftsführer Michael Brüner und Firesec-Projektleiter Matthias Friedrich die Arbeit weiter. So haben ihnen sowohl verschärfte Brandschutz-Anforderungen wie auch der Trend, nicht nur bei öffentlichen Bauten sichtbar Holz einzusetzen, Aufträge zugespielt. Ihr selbst entwickeltes und patentiertes Brandschutzkonzept wird immer bekannter und öffnet beim Fassaden- wie beim Innenausbau ungeahnte Einsatzmöglichkeiten des immer beliebter werdenden Baustoffs Holz auch für private Bauträger.

Firesec steckt schon in Referenzprojekten wie etwa der Fassade des Erlebnishotels Bell Rock. Die Europaparkbetreiber haben die Bräunlinger auch beauftragt, als es beim aktuell entstehenden Hotel um eine Fassade ging, die die Hamburger Speicherstadt nachempfindet. Verbaut wurden 10 000 Quadratmeter. Aber auch im neuen Mehrgenerationenhaus in Furtwangen und im Hotel Waldhaus in Konstanz stecken Bräunlinger Tüftlergeist.

Der Brandschutz

Der Brandschutz unter dem Markennamen Firesec macht bei der Bräunlinger Firma Holz-Brüner 95 Prozent des Geschäfts aus und bindet alle sieben Beschäftigten. Die Geschäftsidee besteht darin, normal entflammbares Holz in ein schwer entflammbares Material zu verwandeln ohne die Qualität von Holz zu verlieren. Beim selbst entwickelten sogenannten Vakuum-Kessel-Druckverfahren wird ein Brandschutzsalz in das Holz gepresst. Das passiert in einer 14 Meter langen und in der Anschaffung 800 000 Euro teuren Anlage, die mit dem zu bearbeitetenden Holz und einer Substratmischung gefüllt wird. Durch Druck und Vakuum saugt sich das Holz über Nacht mit dem Substrat voll, das nach der Entnahme des Holzes zurückgepumpt wird und erneut genutzt werden kann. Die Jahresproduktion im Firesec-Verfahren, das neben Fassaden in etwa gleichem Umfang den Innenausbau umfasst, beträgt rund 3000 Kubikmeter, das Dubai-Projekt umfasst dabei 180 25 Kubikmeter zu behandelndes Holz. (wur)