Wofür Donaueschingen neben dem Ursprung der Donau und etwa dem

Wie funktioniert so eine Schuh-Produktion eigentlich? Mit der Aktion „SÜDKURIER öffnet Türen“ erhielten nun einige Leser einen exklusiven Einblick hinter die Kulissen von Ricosta.

Sybille Hasse von der Marketing-Abteilung des Unternehmens führt durch die

verschiedenen Abteilungen. So wurde es auch für Laien verständlich, wie aufwändig die Herstellung eines Kinderschuhs eigentlich ist – vom ersten Entwurf, bis hin zum fertig für den Versand verpackten Schuh. „Ein Schuh kann aus bis zu 80 Einzelteilen bestehen“, so Hasse.

Im Showroom werden die Modelle der anstehenden Winterkollektion präsentiert. Hier werden auch Schuhverkäufer geschult. Vier bis sechs Mal pro Jahr kommen die aus ganz Deutschland und bekommen das Wissen rund um die Schuhe vermittelt.

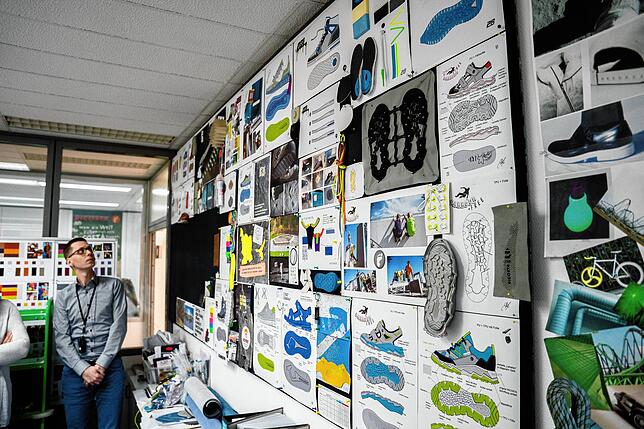

Das kreative Zentrum

Los geht die Reise eines Schuhs in den Köpfen der Ricosta-Designer. Sie haben ein Büro, das vor Kreativität sprüht, die Wand ist voller Pläne, Motive und verschiedener Bilder. So etwa auch die Fotografie eines Schuhabdrucks der ersten Mond-Astronauten: „Die Designer arbeiten mit ganz unterschiedlichen Inspirationen“, erklärt Hasse.

Was sich die Designer überlegen, das kommt dann noch zur Realitätsprüfung. Daran arbeitet Carola Schneider in der technischen Modellabteilung. An ihrem CAD-Arbeitsplatz wird das Design digitalisiert: „Es muss umsetzbar sein. Wir übernehmen die Zeichnungen, machen einen Grundschnitt auf den Leisten“, erklärt Schneider.

Ist das alles gemacht, dann braucht es aber noch einen Test. Dann werden Kinder zur Anprobe des neuen Schuhs bestellt. In einem Raum befindet sich ein Miniatur-Laufsteg mit Treppe, der dafür benutzt wird: „Wir schauen dann nach der Passform, der Breite, ob der Einschlupf groß genug ist“, erklärt Schneider. Das sehe man am besten, wenn der Schuh getragen werde.

Am Computer entsteht dann schließlich eine Plankarte, die in die Stepperei geht. Das ist der Fachbegriff für die Näherei. Hier arbeiten die Schuhfertiger. Im Donaueschinger Werk des Unternehmens werden dabei ausschließlich Musterschuhe gefertigt.

Wasser schneidet scharf

Der Zuschnitt des Leders erfolgt dabei auch mit moderner Technik: „Wir benutzen für die Musterproduktion einen Wasserstrahlschneider“, erklärt Sybille Hasse. Das Wasser wird dabei mit solch einem Druck eingesetzt, „man könnte damit etwa auch Granit schneiden“, so Hasse. Wichtig sei hier jedoch die Präzision.

In der Stepperei arbeitet Corinne Franzen an einem Schuh. Die Maschinen sind dabei anders ausgerichtet, wie etwa eine Textil-Nähmaschine. „Das braucht eine hohe Fingerfertigkeit“, erklärt Hasse. Die Arbeit mache Spaß und sei nicht langweilig, beschreibt Franzen.

Das Material für die Schuhe befindet sich dabei nur wenige Meter entfernt im Lager. Ricosta legt Wert darauf, kurze Transportwege zu haben: „Unser Anspruch ist es, schadstofffrei, nachhaltig und unter fairen Bedingungen zu produzieren“, sagt Hasse. Daher kommen 80 Prozent des verwendeten Leders aus Deutschland.

Im großen Lager befindet sich davon Mengen im Wert von Millionen Euro bereit zur Verarbeitung. „Leder ist teuer“, so Hasse weiter. Die dafür verwendeten Tiere werden dabei nicht eigens für den Schuh geschlachtet, sondern kommen aus der Fleischindustrie, „wir haben allerdings auch eine vegane Linie.“

Besonders wichtig

In der Zwickerei kommt schließlich ein besonders wichtiger Arbeitsschritt. Hier arbeitet Roland Raszillier. Er spannt den Schaft auf die Leisten. Was früher anstrengend mit der Zwickzange von Hand gemacht wurde, geht heute maschinell. „Das war eine Knochenarbeit“, sagt Raszillier.

Trotzdem ist Können und Erfahrung auch hier wichtig: „Wenn der Schaft nachher schräg auf dem Leisten sitzt, dann passt der Schuh nicht. Wer hier arbeitet, der sollte Erfahrung mitbringen“, sagt Hasse.

Die neueste Maschine bei Ricosta, die Prozesse beschleunigt und vereinfacht steht eine Halle weiter. Dort befindet sich der große Spritzautomat, der aus einem PU-Schaum Sohlen in die Form gibt: „Das Material wird flüssig hineingegeben und fließt dann in die Form“, erklärt Hasse. Auf dem Schuh spare man sich so einen extra Klebstoff – und Farben könnten flexibel eingesetzt werden. Eine Runde auf der Maschine und das Material ist ausgehärtet.

Für die SÜDKURIER-Leser wird der PU-Schaum flüssig in einen Becher gefüllt. Sie können dann sehen, wie das Material seine Form annimmt. Der graue Schaum steigt nach oben, der Becher ist warm.

Schließlich muss der Schuh auch wieder vom Leisten kommen. Auch hierfür wird Geschick und Erfahrung benötigt. Matthias Lachnit darf sich einmal daran ausprobieren.

Die Schuhe sind dann so gut wie fertig. Sie kommen jetzt auf eine Rollenstraße, die zum Verpackungs-Bereich führt: „Hier werden die Schuhe von Hand noch etwas schön gemacht“, sagt Hasse. Eine Rille wird von Hand nachgefärbt, Mitarbeiter haben ein Auge auf die Schuhe. Auch, bevor es schließlich in den Karton geht. Dann wird abermals nach irgendwelchen Fehlern geschaut und vor allem: Dass auch die richtige Größe in den Karton geht.

Das Lager ist indes gut gefüllt, hier befindet sich die Ware für den Frühling. Wie Sybille Hasse sagt, ist im Fertigwarenlager alles zu 80 bis 90 Prozent bereits verkauft. Das Material- und Fertigwarenlager gebe es übrigens nur in Donaueschingen. Auch das gehört zum Standort-Bekenntnis.

Den Aufwand auch schätzen

Die Leser sind vom Einblick in die Produktion beeindruckt: „Ich hätte sowas früher mal machen sollen“, sagt Wilma Winterhalder. „Wenn man das alles sieht, dann kann man den Schuh richtig wertschätzen.“ Auch sei beeindruckend, wie viele verschiedene Modelle und Größen verfügbar seien, „gerade von der Logistik“, so Winterhalder. Und manch einer wirft nach der Führung noch einen Blick in den Werksverkauf. Der befindet sich gleich neben der Fabrik – also auch am Standort Donaueschingen.