16 Leserinnen und Leser des SÜDKURIER hatten jetzt die Gelegenheit, hinter die Türen der Firma Ebm-Papst zu blicken. Im Rahmen der Veranstaltungsreihe „Der SÜDKURIER öffnet Türen“ erlebten sie die Entstehung von großen Ventilatoren hautnah mit. Bekamen einen Einblick in die rasend schnelle Bestückung von elektronischen Bauteilen. Und erfuhren, wie Künstliche Intelligenz in den Produkten hilft, das Klima zu schonen.

Imposant ist schon das Gebäude der Firma Ebm-Papst im Gewerbegebiet Hagenmoos-Engele in Peterzell. 2016 eröffnet, werden hier auf einer Fläche fast so groß wie zwei Fußballfelder elektronische Bauteile bestückt und Ventilatoren produziert.

Dabei hat das Unternehmen vor allem eines im Fokus. „Unser Ansporn ist es, den CO²-Fußabdruck in der Welt zu verringern“, erläuterte Werkleiterin Natalie Stich, die die SÜDKURIER-Leser persönlich durch das Unternehmen führte.

Lüfter mit Künstlicher Intelligenz

Damit das gelingt, dafür sorgen weltweit 13.500 Mitarbeiter in 40 Ländern dafür, dass jede neue Lüfter- und Ventilatorengeneration noch energieeffizienter arbeitet als ihre Vorgänger.

Und nicht nur das. „Lüfter bauen können viele. Unser Thema ist der Einsatz von Künstlicher Intelligenz“, sagte Natalie Stich. Die untereinander vernetzten Lüfter erkennen beispielsweise anhand der Umgebungstemperatur selbst, wann sie volle Leistung bringen müssen und wann sie das Tempo und damit den Energieverbrauch drosseln können.

Die Einsatzgebiete der Produkte von Ebm-Papst in diesem Bereich sind unterschiedlich. „Unsere Lüfter und Ventilatoren werden in Kühllastwagen ebenso eingesetzt wie in großen Serverfarmen in USA oder in Klimaanlagen. Beispielsweise in den Zügen der Deutschen Bahn“, so Stich. Die auf das Schmunzeln der Teilnehmer sogleich mit einem Augenzwinkern hinzufügte. „An unseren Lüftern liegt es nicht, dass die Klimaanlagen in Zügen manchmal ausfallen.“

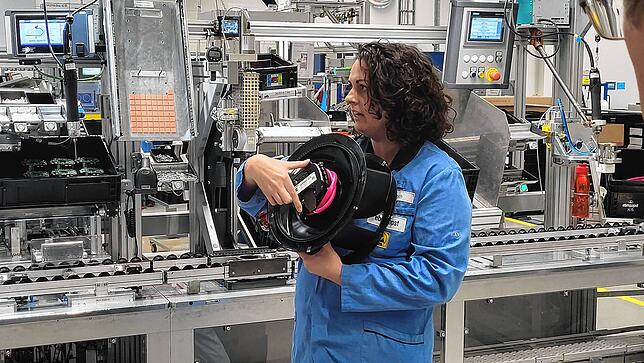

Beim Rundgang durch das Werk erläuterte Natalie Stich auch, dass in dem Werk bis vor wenigen Monaten hauptsächlich kleine Lüfter-Motoren produziert wurden.

Durch Umstrukturierungen wurden innerhalb von nur drei Monaten die kompletten Produktionslinien gegen diese von Großventilatoren getauscht, während die Minilüfter-Motoren jetzt im Werk in Rumänien montiert werden.

In Peterzell entstehen jetzt bis zu 900 Großlüfter-Ventilatoren am Tag, gearbeitet wird in drei Schichten. Der Produktionsbereich soll zudem weiter ausgebaut werden.

Standort Peterzell wettbewerbsfähig

„Wir sind stolz darauf, dass wir an unserem Produktionsstandort in Peterzell wachsen und zeigen, dass man auch als deutscher Produktionsstandort in der Lage ist, mit den Kosten aus dem Ausland mithalten zu können“, so Stich. Was auch am hohen Automatisierungsgrad im Unternehmen liegt, wie anhand der Elektronikfertigung deutlich wurde.

Hier werden auf 2200 Quadratmetern quasi die Gehirne der intelligenten Lüfter-Ventilatoren hergestellt. Die Bestückung der kleinen Leiterplatten mit zahlreichen Bauteilen, die teilweise nur stecknadelkopfgroß sind, geschieht in speziellen Maschinen in faszinierend rasender Geschwindigkeit.

Bis zu 35.000 Leiterplatten werden so, dank hohem Automatisierungsgrad, täglich produziert. Dabei sind die elektronischen Bauteile besonders empfindlich. „Nur gucken, nichts anfassen“, wies die Werkleiterin die mit speziellen antistatischen Kitteln und Erdungsstreifen an den Schuhen ausgestattete Besuchergruppe hin.

Um den hohen Qualitätsstandard und damit verbunden seine Position als Weltmarktführer auf diesem Gebiet in der Zukunft aufrecht erhalten zu können, sind gut ausgebildete Fachkräfte wichtig. Ebm-Papst hat eine eigene Ausbildungswerkstatt, in der Mechatroniker und andere gewerbliche Berufe ausgebildet werden.

Das Know-How wird auch im eigenen Betriebsmittelbau benötigt, wo viele auf die Bedürfnisse des Unternehmens ausgerichteten Maschinen und Anlagen selbst gebaut werden.

SÜDKURIER-Leser beeindruckt

Nach der zweistündigen Führung waren die Teilnehmer begeistert. „Es ist faszinierend, wie viel Hightech in so einem Lüfter und dessen Produktion steckt“, sagte Berthold Seelinger aus Mönchweiler.

Norbert Fichter, ebenfalls aus Mönchweiler, der früher selbst in der Elektronikfertigung großer Unternehmen gearbeitet hat, war begeistert „von der Ruhe in den Montagehallen, der technologischen Ausstattung des Unternehmens und der hohen Fertigungstiefe.“

Er wunderte sich, dass bei Ebm-Papst im Dreischichtbetrieb gearbeitet wird, während andere Unternehmen mit Kurzarbeit oder Entlassungen zu kämpfen haben. „Aber offensichtlich ist die Auslastung ja gut.“