Eine Fabrikhalle in Hilchenbach nahe Siegen im Süden Nordrhein-Westfalens. Ein lautes Rattern durchdringt den Raum, gefolgt von einem Quetschgeräusch wie bei einem Plastikflaschen-Automaten im Supermarkt. Überall sind Rohre und Transportbehälter zu sehen. Die Warnschilder auf den Plastikcontainern machen klar, dass man ihren Inhalt lieber nicht berühren sollte: Ätzend! Gesundheitsschädlich! Umweltgefährdend!

In seinem Büro schaut Alexander Sacherow auf die Recycling-Anlage. Während unten die Mitarbeiter mit Overalls, Schutzbrillen und Handschuhen umherlaufen, trägt der Betriebsleiter ein weißes Hemd. „Aktuell haben wir noch einen Zwei-Schicht-Betrieb“, erklärt Sacherow. „Ab dem Frühjahr arbeiten wir dann 24 Stunden durch.“

Was in einem 50-Kilowatt-Aku steckt

Das Produkt, das für eine gute Auftragslage sorgt, wiegt mehrere Hundert Kilo und enthält wertvolle Rohstoffe: Elektroauto-Batterien. In einem einzigen 50-Kilowatt-Akku stecken laut einer ADAC-Untersuchung etwa vier Kilo Lithium, elf Kilo Mangan, 12 Kilo Kobalt, 12 Kilo Nickel und 33 Kilo Grafit. Zwar haben Studien immer wieder nachgewiesen, dass E-Autos (auf ihren gesamten Lebenszyklus gerechnet) deutlich klimafreundlicher sind als Fahrzeuge mit Verbrennungsmotor. Der Abbau der Batterie-Rohstoffe schafft jedoch soziale und ökologische Probleme.

Da erscheint es logisch, dass Akkus nach ihrem Ableben wiederverwertet werden. Die Primobius GmbH, die die Fabrikhalle in Hilchenbach betreibt, hat sich dieses Ziel gesetzt. Das Unternehmen ist ein Joint Venture des deutschen Maschinenbauers SMS und des australischen Konzerns Neometals. Mit ihrer Fabrik schließen die beiden Unternehmen eine Wette auf die Zukunft ab: Je schneller das Aus des Verbrennungsmotors voranschreitet, je mehr E-Autos auf den Markt kommen, desto größer wird die Nachfrage nach Recycling.

Doch lassen sich E-Auto-Batterien so gut recyceln, wie es die Industrie nach außen darstellt? Lohnt sich das Geschäft für Umwelt, Verbraucher und Unternehmen? Und wie viele der extrahierten Materialien landen am Ende wieder in neuen Batterien?

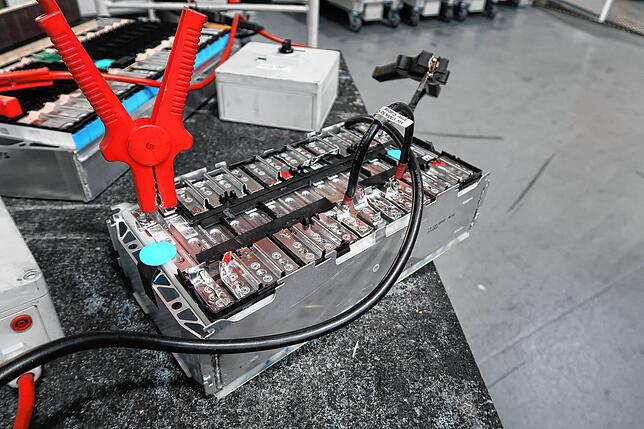

Betriebsleiter Sacherow zeigt den Recyclingprozess: Per Schiebewagen holt er Akkublöcke hervor, die in einem Metallcontainer lagern. An jeden der Blöcke sind Kabel angeschlossen – fast so, als würden die ausgedienten Batterien Starthilfe geben. „Eigentlich sollten die Akkus leer bei uns ankommen“, sagt Sacherow, „aber manche müssen wir noch drei Stunden entladen.“

Ob Stromschläge, chemische Reaktionen oder Explosionen: Laut Sacherow kann beim Batterie-Recycling einiges schiefgehen. „Ein Modul kam mal beschädigt hier an und hat bei der Bearbeitung zu qualmen begonnen“, erzählt der Betriebsleiter. Umso wichtiger sei es, behutsam vorzugehen. Er zeigt auf spezielle Feuerlöscher, die in der Halle hängen.

Ein paar Meter weiter folgt Schritt zwei. Ein Mitarbeiter, bekleidet mit Maske und Schutzbrille, entfernt ein Batteriegehäuse per Flex. Es zischt und staubt, dann wandern Aluplatten, Kunststoffe, Kabel und Kupferleitschienen in bereitstehende Container.

Noch gibt es wenig Recycling-Material

Die meisten Module, die bei Primobius landen, sind Ausschussware: fehlerhafte Akkus oder Prototypen von Herstellern, die eine eigene Zellfertigung aufbauen. Alte Elektroauto-Batterien landen bisher fast nie auf dem Schrott. Zum einen, weil die meisten Stromer noch jung und fahrtüchtig sind. Zum anderen, weil den wenigen Modulen, die aktuell anfallen, oft noch ein zweites Leben winkt.

Noch gibt es nur wenig Material, das recycelt werden könnte. „Die Akkus halten sehr lange“, sagt Christoph Neef, Mitarbeiter am Fraunhofer-Institut für System- und Innovationsforschung (ISI) in Karlsruhe. Aber der Markt sei in Bewegung. Immer mehr Akteure entdeckten das Recycling als potenzielle Geldquelle. „Manche gehen voran und bauen eine eigene Infrastruktur auf“, erklärt der Wissenschaftler und nennt Primobius.

Dabei ist die Richtung klar: In vielen Staaten tritt künftig ein Verbrenner-Verbot in Kraft. Eine Prognose von Bloomberg geht davon aus, dass aktuell fast eine Million E-Autos pro Monat auf den Weltmarkt kommen – ein gigantischer Berg an künftigem Sondermüll.

Trotzdem, schätzt Fraunhofer-Forscher Neef, werde sich das Bild erst ab 2030 klar drehen. Ab diesem Zeitpunkt gebe es in Europa mehr Recyclingmaterial als -kapazitäten. Und dann? „Vielleicht werden die Batterien in Zukunft zum Recycling exportiert“, überlegt der Experte. „Da gibt es noch viele ungeklärte Fragen.“ Um nicht überrumpelt zu werden – und ein lukratives Geschäft zu verlieren –, rät Neef der Industrie, schon heute zu handeln.

Fragt man die deutschen Autokonzerne, wie viel sie recyceln, kommt wenig Konkretes. BMW schreibt: „Wir sehen Recycling nicht als unser Kerngeschäft.“ Man arbeite aber mit externen Partnern zusammen. VW verweist auf eine erste Pilotanlage sowie eine künftige Zellfabrik in Salzgitter, die 2025 ans Netz gehen soll. Mercedes betont, die eigenen Fahrzeuge seien „auf eine lange Lebensdauer ausgelegt. Entsprechend ist erst in den 2030er-Jahren mit signifikanten Mengen von Akkus für das Recycling zu rechnen.“ Vorsorglich baue man in Kuppenheim trotzdem eine Pilotanlage, die eine Jahreskapazität von 2500 Tonnen umfasse.

In Hilchenbach läuft das Recycling schon. Über ein Fließband gelangen die Module zu einem Schredder. Es klackt und quietscht, während Wasser und Stickstoff in den Reißwolf strömen – ein weiterer Schutz gegen Feuer. Wenn der Schredder seine Arbeit getan hat, bleibt ein Gemisch übrig, in dem sich nicht nur die Rohstoffe befinden, sondern auch Kunststoff- und Metallteile sowie Reste der Isolationsfolie. Getrennt davon wird die sogenannte „Black Mass“ gesammelt, ein schwarzes Gemisch, das Nickel, Kobalt und Lithium enthält – die Grundlage für neue Batterien.

Noch endet der Prozess in vielen Fällen mit der schwarzen Masse. Diese ist nicht mehr als Gefahrgut eingestuft und kann daher leichter entsorgt werden. Echtes Recycling – neue Batterien aus alten machen – ist das aber noch nicht, denn dafür müssten die Rohstoffe getrennt werden. Primobius betont, an diesem Schritt bereits zu arbeiten. „Durch die Zugabe verschiedener Säuren brechen wir die Schwarzmasse auf“, erklärt Betriebsleiter Sacherow. „So können wir über 90 Prozent der Rohstoffe zurückgewinnen.“ Der Haken: Noch funktioniert dieses Verfahren nur im kleinen Maßstab.

Der Chemiekonzern BASF baut im brandenburgischen Schwarzheide eine Recyclinganlage, welche die schwarze Masse im großen Stil aufbrechen soll. Angepeilter Produktionsstart: 2024. International gibt es bislang ebenfalls hauptsächlich Ankündigungen. Beispiel Redwood Materials: Ab 2025 will das US-Unternehmen jährlich eine Million Elektroautos mit Batterien versorgen, hergestellt aus neuen und recycelten Materialien. „Noch hat industriell niemand bewiesen, dass man allein aus Rezyklat eine neue Batterie herstellen kann“, gibt auch Fraunhofer-Forscher Neef zu bedenken. Er erwartet entsprechende Anlagen.

Am Ende der Fabrik-Tour holt Betriebsleiter Sacherow drei gläserne Stehkolben hervor. Darin befinden sich die Materialien, die im Laufe des Recyclingprozesses herausgefiltert wurden: Einer ist gefüllt mit den Resten von Isolierfolie, ein weiterer mit Kupferstücken – und einer mit schwarzer Masse. Wenn man es nicht wüsste, könnte man das trockene Pulver für gemahlenen Pfeffer halten. Aufs Brot sollte man die giftigen Substanzen aber nicht streuen.